Bioimpresión asequible: tejidos con sólo pulsar un botón

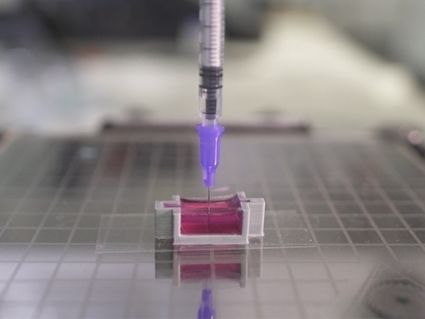

Una impresora 3D modificada de la tienda de electrónica imprime tejido vivo

Los investigadores han conseguido modificar una sencilla impresora 3D para que pueda crear estructuras biológicas con sólo pulsar un botón. Esto supone una oportunidad para que los pequeños laboratorios también investiguen en este campo.

"La ingeniería de tejidos es una tecnología de futuro", está convencido Benedikt Kaufmann. Los tejidos funcionales producidos artificialmente -por ejemplo, cartílago, hueso o tejido muscular- ofrecen potencialmente una gran cantidad de aplicaciones potenciales: por ejemplo, en farmacología, donde hay que investigar los beneficios y efectos secundarios de los fármacos; o en medicina para el tratamiento de pacientes con daños en los tejidos. Sin embargo, la producción de tejidos complejos con las mismas propiedades que los naturales es difícil.

Desde hace varias décadas, los investigadores utilizan diversas técnicas de impresión 3D para producir estructuras orgánicas a partir de biomateriales y células, que luego se preparan para su posterior función mediante un entrenamiento específico. "Pero a pesar de todos nuestros éxitos, aún estamos muy lejos de nuestro objetivo de producir tejidos personalizados a gran escala. Para seguir desarrollando la ingeniería tisular, los investigadores de todo el mundo tienen que cooperar, generar y compartir conocimientos", subraya el bioingeniero del Centro de Ingeniería Tisular Aplicada y Medicina Regenerativa (CANTER) de la Universidad de Ciencias Aplicadas de Múnich.

De la idea al producto acabado

Hasta ahora, la investigación ha fracasado a veces -incluso antes de empezar- por culpa del presupuesto: las bioimpresoras, que pueden utilizarse para producir estructuras celulares tridimensionales, cuestan decenas de miles de euros. A menudo resultan prohibitivos para laboratorios o institutos pequeños. Como parte de su doctorado, Kaufmann ha desarrollado ahora una alternativa rentable: Junto con un equipo interdisciplinar de CANTER en cooperación con la Universidad Técnica de Múnich, ha modificado una impresora 3D del mercado eléctrico, que cuesta apenas unos cientos de euros y se utiliza normalmente para producir prototipos y modelos de plástico, para que pueda utilizarse para imprimir tejido vivo. El manual de construcción, de código abierto, ya está a disposición de todo el mundo de forma gratuita.

Factores decisivos: Calor y humedad

"El mayor reto fue crear unas condiciones ambientales adecuadas", recuerda Kaufmann: "Para procesar proteínas y células, se necesita una humedad elevada y una temperatura constante de 37 grados centígrados". Tras numerosas pruebas, los investigadores se decidieron por una solución eficaz y rentable: unas láminas calefactoras, pegadas a la carcasa de aluminio de la impresora y controladas por un microcontrolador, calientan el interior a la temperatura deseada. La celulosa empapada en agua genera un nivel de humedad superior al 90%. Los investigadores también sustituyeron la plataforma de impresión de la impresora, sobre la que se construyen las estructuras capa a capa: En las impresoras comerciales que procesan plástico, esta placa es de metal. La impresora 3D modificada tiene una suspensión a la que se puede fijar una pequeña placa de vidrio. Los biomateriales y las células pueden imprimirse directamente en esta placa translúcida y luego analizarse en alta resolución con un microscopio.

La pequeñísima impresora funciona con estereolitografía enmascarada, un proceso especialmente respetuoso con las células en el que la luz de unos LED se proyecta a través de una pantalla de cristal líquido -similar a la de un teléfono móvil o un monitor de ordenador- sobre la plaqueta de vidrio humedecida con un hidrogel gelatinoso según un patrón preprogramado. Los píxeles de la pantalla se activan de forma selectiva para que las proteínas del hidrogel se entrecrucen y endurezcan en los puntos deseados, creando una estructura tridimensional capa a capa.

Estructuras personalizadas

Al lado del equipo profesional del laboratorio CANTER de la Universidad de Ciencias Aplicadas de Múnich, la impresora 3D transformada parece casi enana. Sin embargo, los resultados que ofrece no tienen nada que envidiar a los de los dispositivos a gran escala: "Nuestras pruebas han demostrado que la impresora 3D modificada puede utilizarse para producir andamiajes estructurales orgánicos con distintos grados de rigidez; esto es importante porque la sustancia ósea, por ejemplo, requiere un mayor grado de dureza que el tejido muscular", afirma Kaufmann. Ahora también ha sido posible integrar células madre directamente en las estructuras durante el proceso de impresión.

Esto es una buena noticia para los equipos de investigadores que antes no tenían forma de producir ellos mismos construcciones tisulares: Ahora pueden convertir una simple impresora 3D comercial en una bioimpresora gracias a las instrucciones de construcción disponibles en línea. "Para ello no se necesitan conocimientos de ingeniería", subraya Kaufmann. Esto allana el camino para que los pequeños laboratorios adquieran experiencia en la producción, caracterización y optimización de tejidos artificiales y generen y compartan conocimientos para seguir desarrollando la ingeniería de tejidos. La impresora modificada puede utilizarse incluso en escuelas para adquirir experiencia inicial en la impresión 3D de biomateriales.

Nota: Este artículo ha sido traducido utilizando un sistema informático sin intervención humana. LUMITOS ofrece estas traducciones automáticas para presentar una gama más amplia de noticias de actualidad. Como este artículo ha sido traducido con traducción automática, es posible que contenga errores de vocabulario, sintaxis o gramática. El artículo original en Alemán se puede encontrar aquí.