Glas-Biochips für die Medizintechnik

Auf dem Fraunhofer-Gemeinschaftsstand der diesjährigen glasstec in Düsseldorf präsentiert das Fraunhofer-Institut für Lasertechnik ILT ein innovatives Verfahren zum selektiven laserinduzierten Ätzen von Glas. Mit dem ISLE-Verfahren (In-volume Selective Laser Etching) lassen sich mikrometerfeine Strukturen in transparenten Bauteilen aus Quarzglas, Borosilikatglas, Saphir und Rubin erzeugen.

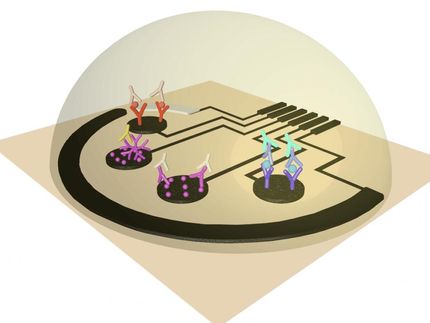

In der medizinischen Forschung werden Biochips mit Mikrokanälen von 100 Mikrometern Durchmesser, das entspricht in etwa der Dicke eines Menschenhaares, für Schnelltests eingesetzt. Die Kanäle in den dünnen Plättchen fassen etwa einen Tropfen Flüssigkeit, meist Blut, die dann mit Hilfe einer speziellen medizinischen Apparatur analysiert wird. Derzeit werden für diese Zwecke Biochips aus Plastik verwendet. Diese können jedoch das Testergebnis verfälschen, da Stoffe aus dem Kunststoff in die Testflüssigkeit diffundieren können. Immer häufiger fordern Partner aus der Medizintechnik daher Biochips aus Glas. Denn diese sind chemisch neutral und eignen sich wesentlich besser für medizinische Analysezwecke als Plastik-Biochips. Bislang gab es allerdings noch kein Verfahren zur Herstellung von Mikrokanälen in Glas-Bauteilen.

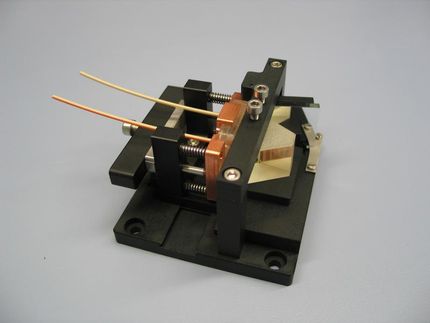

Mit dem ISLE-Verfahren stellt das Fraunhofer ILT nun erstmals ein Herstellungsverfahren für Mikrokanäle, Formbohrungen und -schnitte in transparenten Glas-Bauteilen zur Verfügung. Beim selektiven laserinduzierten Ätzen wird das transparente Bauteil innen zunächst dort mit dem Laser bestrahlt, wo später eine Struktur, zum Beispiel ein Kanal entstehen soll. Wichtig ist, dass das Bauteil auch bis zum Rand bearbeitet wird, damit der Kanal einen Ein- und Ausgang hat. An den belichteten Stellen besitzt das Material nun eine andere Struktur als an den unbehandelten. Es weist dort eine 300 Mal höhere Ätzbarkeit auf als das unbelichtete Material. Nun wird das Bauteil in ein Bad aus spezieller, umweltschonender Ätzflüssigkeit gelegt. Das belichtete Material wird weggeätzt. Anschließend wird das Bauteil gereinigt und zurück bleibt die gewünschte Geometrie, in diesem Fall ein feines Kanalsystem. Auf diese Weise können aber auch Bohrungen vorgenommen, winzige Röhrchen von einem Millimeter Durchmesser, einem Millimeter Länge und einer Wandstärke von 8 Mikrometern hergestellt sowie Miniatur-Zahnräder für die Uhrenindustrie ausgestanzt werden. »Die größte Herausforderung besteht darin, Beschädigungen im Glas zu vermeiden«, so Dr. Jens Gottmann, Projektleiter am Fraunhofer ILT. »Denn durch das Umschmelzen im Glas entstehen Spannungen, die zu Rissen im Material führen und das Bauteil unbrauchbar machen können. Hier kommt es auf die optimale Einstellung der Strahlungsparameter an, an der wir permanent arbeiten.« Gottmann und sein Team qualifizieren das Verfahren für kundenspezifische Anwendungen und bieten ihren Kunden einen Mikroscanner mit passendem Laser für die Produktion der maßgeschneiderten Geometrie.

Variation komplexer Geometrien für Prototypen

Das Forschungszentrums Jülich greift gerne auf das ISLE-Verfahren zurück, besonders für die Produktion von Prototypen und Kleinserien: Die Jülicher Forscher benötigen häufig nur ein einziges Exemplar eines Bauteils, um zu ergründen, welcher Kanalverlauf sich innerhalb eines Biochips am besten für medizinische Zwecke eignet. Bislang musste zur Herstellung dieser Prototypen eigens eine Maske angefertigt werden. Eine aufwändige und kostenintensive Vorarbeit. Beim ISLE-Verfahren lassen sich komplexe Geometrien auch ohne Maske erzeugen, eine aufwändige Justage zur Variation der Geometrie entfällt.

Potenzial für Großserien

Auch für Großserien könnte das ISLE-Verfahrens zukünftig eingesetzt werden. Im Labor sind bereits Glasbauteile innerhalb weniger Sekunden mit einem neuen Hochleistungs-Femtosekundenlaser belichtet worden. Forscher des Fraunhofer ILT entwickeln derzeit eine entsprechende Anlagentechnik. Erste Ergebnisse zeigen, dass die Produktion von Glasbauteilen zu ähnlichen Kosten möglich ist wie die Produktion von Kunststoffbauteilen.

Die Verwendung von Float-Glas anstelle des unwesentlich preisgünstigeren Plastiks zahlt sich langfristig aus: Die Glas-Bauteile sind hochwertiger und länger haltbar als Plastik-Bauteile. Glas-Biochips beispielsweise lassen sich wesentlich besser reinigen als Plastik-Biochips, selbst eine Sterilisation im Ofen ist möglich. Dadurch lassen sie sich mehrfach verwenden und sind somit äußerst ressourcen- und umweltschonend.

Einsatzgebiete des Verfahrens können neben der Medizintechnik auch die Feinmechanik, insbesondere der Uhrenbau sein. Künftig soll es möglich sein, mikrostrukturierte 3D-Bauteile, zum Beispiel bereits fertig montierte ineinander greifende Zahnräder in Glas zu erzeugen. Diese Anwendung bedarf noch einiger Forschungsanstrengungen, birgt aber gleichzeitig ein großes wirtschaftliches Potenzial.