Muskeln aus dem Drucker

Silikon, das bewegt

Empa-Forschende arbeiten an künstlichen Muskeln, die mit den echten mithalten können. Nun haben sie eine Methode entwickelt, die weichen und elastischen, aber dennoch kraftvollen Strukturen mittels 3D-Druck herzustellen. Eines Tages könnten sie in der Medizin oder der Robotik zum Einsatz kommen – und auch überall sonst, wo sich Dinge auf Knopfdruck bewegen sollen.

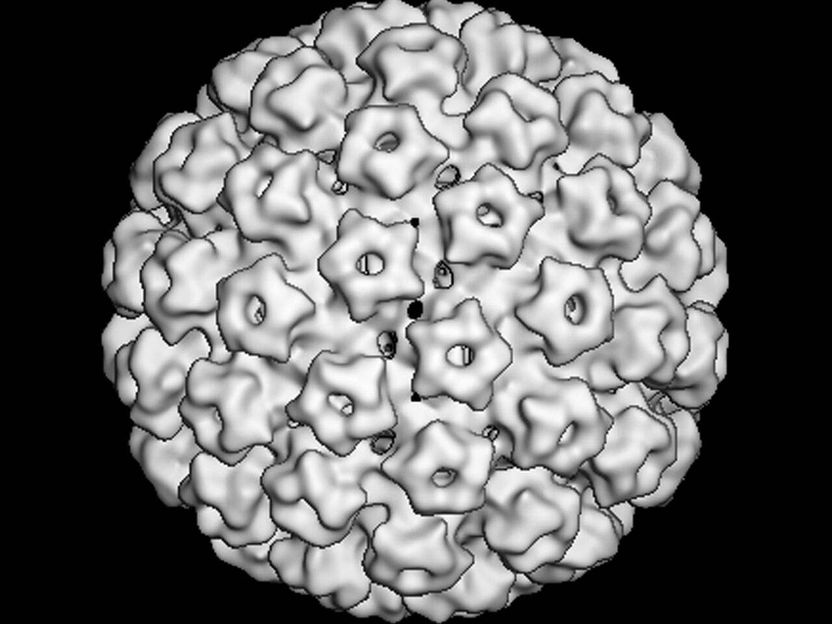

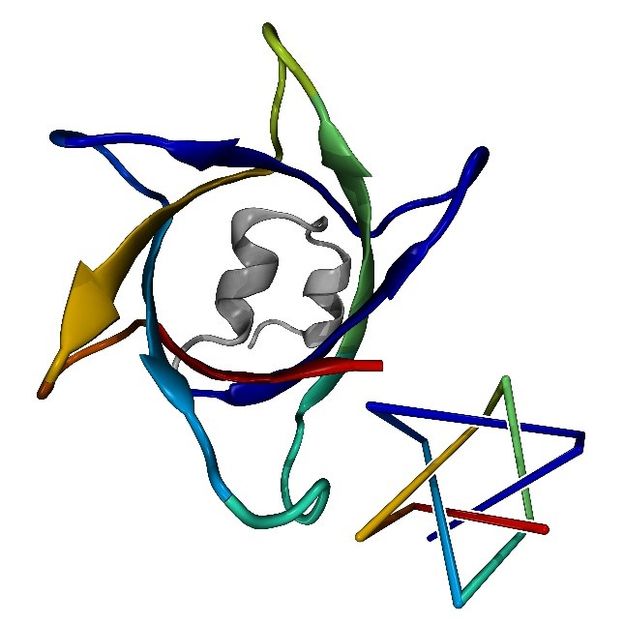

Komplexität im kleinen Rahmen: Ein 3D-gedruckter weicher Aktor oder «künstlicher Muskel».

Empa

Künstliche Muskeln versetzen nicht nur Roboter in Bewegung: Eines Tages könnten sie Menschen beim Arbeiten oder beim Gehen unterstützen oder verletztes Muskelgewebe ersetzen. Künstliche Muskulatur zu entwickeln, die der echten in nichts nachsteht, ist allerdings eine grosse technische Herausforderung. Um mit ihren biologischen Vorbildern mithalten zu können, müssen künstliche Muskeln nicht nur stark, sondern auch elastisch und weich sein. Im Grunde genommen sind künstliche Muskeln sogenannte Aktoren: Bauteile, die elektrische Impulse in Bewegung umwandeln. Aktoren kommen überall zum Einsatz, wo sich auf Knopfdruck etwas bewegt, ob zuhause, im Automotor oder in hochentwickelten Industrieanlagen. Mit Muskeln haben diese harten mechanischen Komponenten aber noch nicht viel gemein.

Widersprüche unter einen Hut gebracht

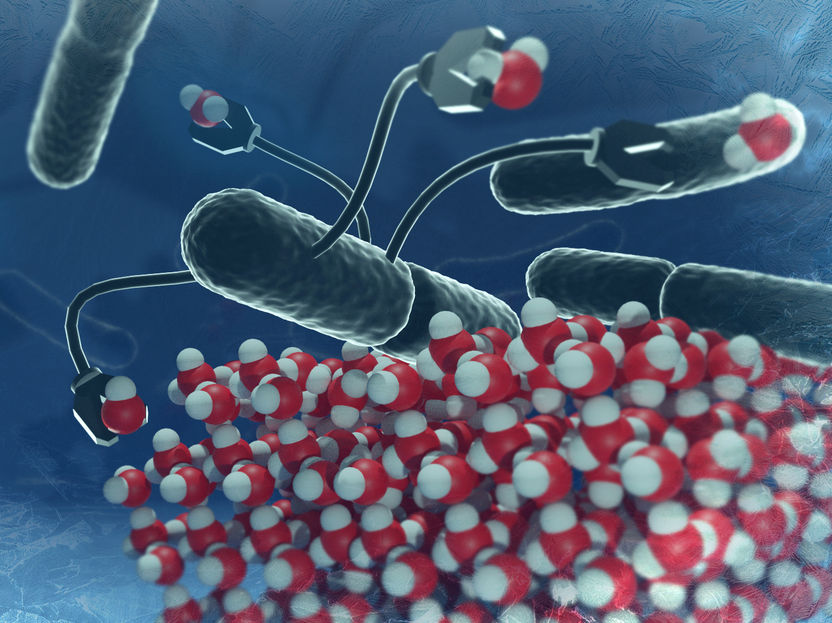

Ein Team von Forschenden aus dem Empa-Labor für Funktionspolymere arbeitet deshalb an Aktoren aus weichen Materialien. Nun haben sie erstmals eine Methode entwickelt, solche komplexen Komponenten mit dem 3D-Drucker herzustellen. Die sogenannten dielektrischen elastischen Aktoren (DEA) bestehen aus zwei unterschiedlichen silikonbasierten Materialien: einem leitenden Elektrodenmaterial und einem nichtleitenden Dielektrikum. Diese Materialien greifen schichtförmig ineinander. «In etwa so, als würde man die Finger verschränken», erklärt Empa-Forscher Patrick Danner. Legt man an den Elektroden eine elektrische Spannung an, zieht sich der Aktor wie ein Muskel zusammen. Schaltet man die Spannung wieder ab, entspannt er sich in seine Ursprungsposition.

Eine solche Struktur mittels 3D-Druck herzustellen, ist nicht trivial, weiss Danner. Die beiden weichen Materialien sollten sich – trotz ihrer sehr unterschiedlichen elektrischen Eigenschaften – beim Druckprozess sehr ähnlich verhalten. Sie dürfen sich nicht vermischen, müssen aber im fertigen Aktor trotzdem gut zusammenhalten. Die gedruckten «Muskeln» müssen möglichst weich sein, damit ein elektrischer Stimulus zu der benötigten Verformung führen kann. Dazu kommen die Ansprüche, die alle 3D-druckbaren Materialien zu erfüllen haben: Unter Druck müssen sie sich verflüssigen, damit sie aus der Druckerdüse gepresst werden können. Unmittelbar danach müssen sie aber wieder zähflüssig genug sein, um die gedruckte Form zu behalten. «Diese Eigenschaften stehen oft in direktem Widerspruch zueinander», sagt Danner. «Wenn man eine davon optimiert, verändern sich drei andere, meistens zum Nachteil.»

Vom Handschuh bis zum Herz

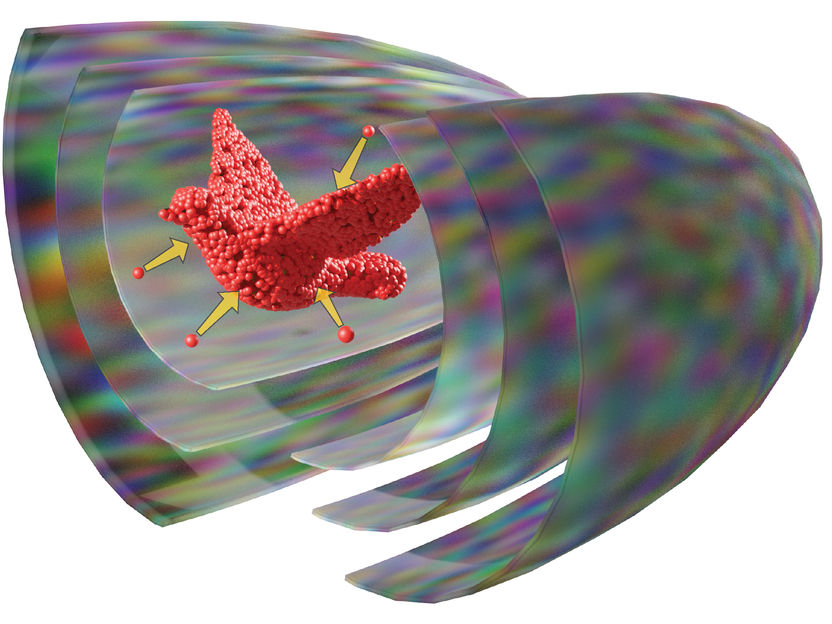

In Zusammenarbeit mit Forschenden der ETH Zürich ist es Danner und Dorina Opris, Leiterin der Forschungsgruppe «Functional Polymeric Materials», gelungen, viele dieser widersprüchlichen Eigenschaften unter einen Hut zu bringen. Zwei Spezialtinten, entwickelt an der Empa, werden über eine von den ETH-Forschenden Tazio Pleij und Jan Vermant entwickelte Düse zu funktionierenden weichen Aktoren gedruckt. Die Zusammenarbeit ist Teil des Grossprojekts «Manufhaptics», das zum Strategischen Fokusbereich «Advanced Manufacturing» des ETH-Bereichs gehört. Ziel des Projekts ist es, einen Handschuh zu entwickeln, der virtuelle Welten greifbar macht. Hier sollen die künstlichen Muskeln durch Widerstand das Greifen von Gegenständen simulieren.

Die weichen Aktoren haben jedoch weitaus mehr Anwendungsmöglichkeiten. Sie sind leicht, geräuschlos und, dank dem neuen 3D-Druck-Verfahren, beliebig formbar. Sie könnten herkömmliche Aktoren in Autos, Maschinen und in der Robotik ersetzen. Entwickelt man sie noch weiter, kommen sie auch für medizinische Anwendungen in Frage. Dorina Opris und Patrick Danner arbeiten bereits daran: Mit ihrem neuen Verfahren lassen sich nicht nur komplexe Formen drucken, sondern auch lange elastische Fasern. «Wenn wir sie noch etwas dünner machen, kommen wir der Funktionsweise von echten Muskelfasern schon recht nahe», so Opris. In Zukunft könnte man aus solchen Fasern womöglich ein ganzes Herz drucken, glaubt die Forscherin. Bis ein solcher Traum Wahrheit wird, gibt es allerdings noch viel zu tun.