Digitalisierung kann CO₂-Emissionen der Industrie massiv reduzieren

Industrie 4.0 sorgt für mehr Nachhaltigkeit in der Produktion

Ressourcen schonen, Energie sparen, CO2-Ausstoß reduzieren: Auf dem Weg zu mehr Nachhaltigkeit und Klimaschutz spielt die Industrie eine Schlüsselrolle. Digitalisierung ist der wesentliche Hebel, um diese Ziele zu erreichen. So steht die Hannover Messe als weltweite Industrieleitmesse in diesem Jahr auch unter dem Leitthema „Digitalisierung und Nachhaltigkeit“. Eine aktuelle, repräsentative Befragung im Auftrag des Digitalverbands Bitkom stellt die Bedeutung digitaler Anwendungen für mehr Klimaschutz heraus. Demnach sagen 8 von 10 Unternehmen (81 Prozent), dass Industrie 4.0 zu einer nachhaltigen Produktion beiträgt. Befragt wurden rund 550 Industrieunternehmen in Deutschland ab 100 Beschäftigten. Gleichzeitig betonen 91 Prozent, dass Industrie 4.0 unverzichtbar ist, um im internationalen Wettbewerb bestehen zu können. 6 von 10 Unternehmen sagen, dass die Arbeit weniger fehleranfällig wird (61 Prozent) und sich konventionelle Geschäftsmodelle verändern werden (58 Prozent). „Durch eine konsequente Digitalisierung kann die deutsche Industrie sich zwei dringlichen Herausforderungen zugleich stellen: Digitalisierung macht die Unternehmen nachhaltiger und wettbewerbsfähiger“, sagt Christina Raab, Mitglied im Bitkom-Präsidium.

Symbolbild

pixabay.com

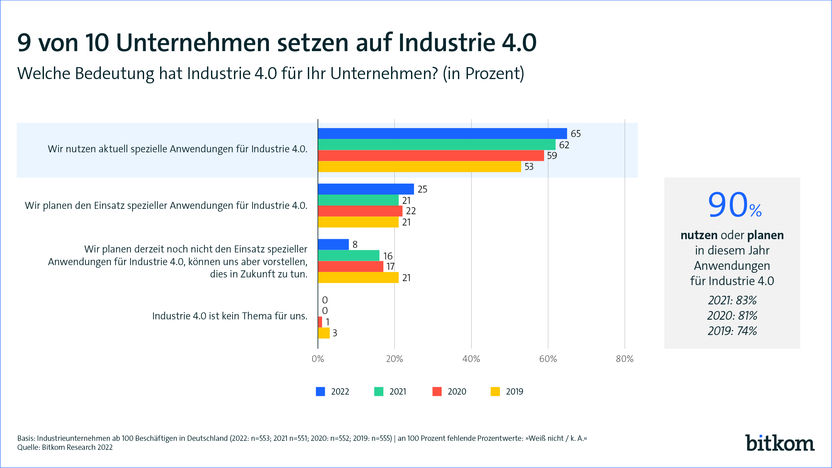

„9 von 10 Unternehmen setzen auf Industrie 4.0“

Bitkom

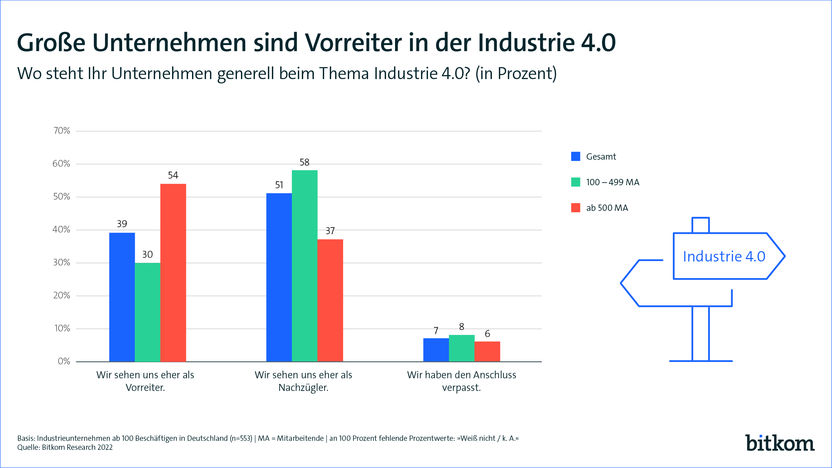

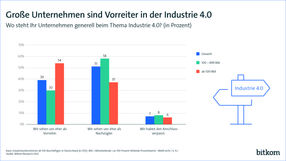

„Große Unternehmen sind Vorreiter in der Industrie 4.0

Bitkom

Großes Potenzial bietet die Digitalisierung der Industrie in der Reduktion von CO2-Emissionen. So können im Jahr 2030 bei einem beschleunigten Einsatz digitaler Technologien allein in Deutschland bis zu 64 Millionen Tonnen CO2 eingespart werden – das sind 17 Prozent der insgesamt geplanten CO2-Einsparungen im Rahmen des Klimaziels 2030. Das zeigt die Bitkom-Studie „Klimaeffekte der Digitalisierung“. Demnach kann der Einsatz von digitalen Zwillingen, also die Simulation und Optimierung von physikalischen Produkten oder Prozessen, 33 Millionen Tonnen CO2 einsparen. Weitere 31 Millionen Tonnen können durch verstärkte Automatisierung in der Produktion vermieden werden, indem digitale Technologien manuelle Eingriffe und den Materialeinsatz reduzieren sowie Prozesse optimieren.

9 von 10 Unternehmen setzen auf Industrie 4.0

65 Prozent der Industrieunternehmen ab 100 Beschäftigten nutzen derzeit spezielle Anwendungen für Industrie 4.0 und weitere 25 Prozent planen den Einsatz. Raab: „Industrie 4.0 ist im produzierenden Gewerbe angekommen. Insgesamt setzen 90 Prozent der Unternehmen auf Industrie 4.0 – und investieren dafür rund 6 Prozent ihres gesamten Jahresumsatzes.“ Vergangenes Jahr waren es nach Bitkom-Angaben mit 83 Prozent noch etwas weniger, im Jahr 2019 waren es sogar erst 74 Prozent. Nur 8 Prozent planen derzeit keinen Einsatz spezieller Anwendungen, können sich aber vorstellen, dies in Zukunft zu tun. Für ausnahmslos alle der befragten Unternehmen ist Industrie 4.0 heute ein Thema. „Die Corona-Pandemie hat der deutschen Industrie einen dauerhaften Digitalisierungsschub gegeben“, so Raab.

Mittlerweile nutzt jedes zweite Unternehmen (50 Prozent) digitale Marktplätze, um Produkte und Dienstleistungen einzukaufen oder zu verkaufen. Weitere 17 Prozent planen den Eintritt in den elektronischen Handel in den kommenden 12 Monaten und 12 Prozent haben noch keine konkreten Pläne, diskutieren aber darüber. Für jedes fünfte Unternehmen (20 Prozent) sind digitale Marktplätze hingegen kein Thema. Virtual und Augmented Reality ist bereits in 31 Prozent der Unternehmen im Einsatz, 19 Prozent planen dies und 16 Prozent diskutieren darüber. Der Mobilfunkstandard 5G wird in 29 Prozent der Unternehmen genutzt und ist in weiteren 21 Prozent geplant. Bei genauso vielen (21 Prozent) steht der Einsatz noch ergebnisoffen zur Debatte. Lifecycle Management – dabei werden alle relevanten Informationen zu einem Produkt verwaltet und verfügbar gemacht – nutzt jedes vierte Unternehmen (25 Prozent), mehr als jedes Sechste (18 Prozent) plant den Einsatz und ein Fünftel (21 Prozent) diskutiert zumindest darüber.

Hoher Aufwand bremst KI-Einsatz in der Industrie

Künstliche Intelligenz zählt heute zu den Schlüsseltechnologien in der Industrie. In fast 4 von 10 Unternehmen (38 Prozent) hat sie Anwendung gefunden – 66 Prozent von ihnen nutzen KI in der Produktion zur Automatisierung von Prozessen, 64 Prozent für die Datenanalyse bei der Prozessüberwachung, 35 Prozent wenden beide Einsatzmöglichkeiten an. Konkrete Pläne für den Einsatz von KI haben 17 Prozent der Unternehmen, 18 Prozent diskutieren darüber. Für jedes Vierte (25 Prozent) ist KI aktuell noch kein Thema. Das größte Hemmnis beim Einsatz von KI sehen 42 Prozent aller Industrieunternehmen in der mangelnden Datengrundlage. 40 Prozent scheint der Aufwand insbesondere bei der Implementierung zu hoch, 36 Prozent fehlen Standards und 32 Prozent hindert der Zertifizierungsprozess. Gut jedes vierte Unternehmen (28 Prozent) gibt ethische Gründe als Hürde beim Einsatz von KI an.

Bedeutung digitaler Zwillinge steigt

Digitale Zwillinge werden in jedem dritten Unternehmen (33 Prozent) eingesetzt. Ein weiteres Fünftel (19 Prozent) plant die Nutzung und 16 Prozent diskutieren dies. „Digitale Zwillinge sind digitale Kopien von Objekten der realen Welt – von Produkten und Maschinen bis zu ganzen Fabriken. Dank ihrer Hilfe lassen sich Produktions- und Wartungsprozesse massiv beschleunigen und im alltäglichen Einsatz fortlaufend optimieren“, erklärt Raab. Die Bedeutung von digitalen Zwillingen wird mittelfristig weiter zunehmen. So ist eine große Mehrheit der Unternehmen (82 Prozent) der Meinung, dass der Einsatz digitaler Zwillinge in den kommenden fünf Jahren ansteigen wird. Nur 17 Prozent gehen davon aus, dass sich die Relevanz nicht verändern wird. Kein einziges der befragten Unternehmen nimmt an, dass digitale Zwillinge zukünftig keine große Rolle spielen werden. Dennoch ist für 3 von 10 (29 Prozent) der Einsatz derzeit kein Thema. Wie auch beim Einsatz von KI haben die meisten von ihnen (51 Prozent) nicht genügend Daten zur Verfügung, um digitale Zwillinge einzusetzen. 38 Prozent fehlen Standards und für 23 Prozent aller Unternehmen ist die Wirtschaftlichkeit nicht einschätzbar.

Potenziale von IoT-Plattformen

IoT-Plattformen, mit denen Daten, Produkte, Maschinen oder Prozesse vernetzt werden können, setzen 35 Prozent der produzierenden Unternehmen ein und fast genauso viele (30 Prozent) planen dies. Für lediglich 14 Prozent sind IoT-Plattformen kein Thema, bei 19 Prozent steht der Einsatz zur Diskussion. Fast jedes Zweite (49 Prozent) sieht die größten Potenziale bei so genanntem Remote Monitoring – also der Fernüberwachung – und bei Echtzeit-Einblicken in die Herstellungsprozesse. 42 Prozent schätzen die Beschleunigung von Prozessen. 39 Prozent sehen Potenziale in der Predictive Maintenance. Damit bezeichnet man die vorausschauende Wartung von Maschinen und Systemen, wo zum Beispiel Teile nur bei Bedarf und dann aber rechtzeitig ersetzt werden, bevor ein Defekt eintritt. IoT-Plattformen helfen auch bei der Erreichung übergeordneter betrieblicher Ziele wie der Umsatzsteigerung (40 Prozent), der Qualitätsverbesserung (36 Prozent) und der Kostensenkung (31 Prozent). „IoT-Plattformen vernetzen in der Industrie Produkte, Maschinen und Menschen und treiben somit den digitalen Wandel voran“, erklärt Raab. „Anlagen lassen sich zentral aus der Ferne überwachen, Daten stehen in Echtzeit zur Verfügung, Prozesse laufen automatisiert ab. So können Unternehmen schnell auf Veränderungen reagieren und kostspielige Ausfälle durch vorausschauende Wartung proaktiv vermeiden.“

Fachkräfte profitieren von Industrie 4.0

Der zunehmende Einsatz digitaler Technologien im industriellen Umfeld verändert auch den Arbeitsmarkt. So erwarten 7 von 10 Unternehmen (71 Prozent), dass durch Industrie 4.0 neue Arbeitsplätze für gut ausgebildete Fachkräfte entstehen. Im Vorjahr meinten dies erst 57 Prozent. Auf diesen Wandel stellt sich die Industrie jetzt ein. Mehr als drei Viertel (77 Prozent) der Industrieunternehmen investieren in die Weiterbildung ihrer Mitarbeitenden rund um Industrie 4.0 (2021: 68 Prozent). Zugleich meinen aber auch 61 Prozent, dass Arbeitsplätze für gering Qualifizierte wegfallen werden. Raab: „In der Industrie 4.0 ist Platz für Beschäftigte jeden Bildungsgrades. Digitale Technologien können helfen, die Arbeit in der Fabrik zu erleichtern. Mithilfe von Augmented-Reality-Brillen können etwa auch weniger qualifizierte Beschäftigte anspruchsvolle Tätigkeiten ausführen, indem sie aus der Ferne durch Anleitung höherqualifizierter Kollegen oder vor Ort durch Software unterstützt werden.“ Entsprechend geht etwa die Hälfte der Unternehmen (51 Prozent) davon aus, dass komplexe Aufgaben dank Industrie 4.0 auch von eher gering qualifizierten Arbeitern übernommen werden können. Und 9 von 10 Unternehmen (91 Prozent) erwarten, dass die körperliche Belastung in der Fabrik etwa durch den verstärkten Einsatz von Robotern weiter abnehmen wird.

Mittelstand zeigt Nachholbedarf in der Industrie 4.0

Immerhin 39 Prozent der deutschen Industrieunternehmen sehen sich als Vorreiter der Industrie 4.0. Andererseits gruppiert sich jedes Zweite (51 Prozent) als Nachzügler. 7 Prozent der Unternehmen fühlen sich abgehängt. Den größten Nachholbedarf hat der Mittelstand. So bezeichnen sich 58 Prozent der Unternehmen mit 100 bis 499 Beschäftigten als Nachzügler und nur 30 Prozent als Vorreiter. Unter den großen Unternehmen ab 500 Mitarbeitenden ist es umgekehrt: Lediglich 37 Prozent sehen sich als Nachzügler, mehr als die Hälfte (54 Prozent) als Vorreiter.

Das größte Hemmnis, Industrie 4.0 zu etablieren, sind nach Selbstauskunft der Unternehmen fehlende finanzielle Mittel (81 Prozent). Aber auch die Anforderungen an den Datenschutz empfinden zwei Drittel (67 Prozent) als Hemmnis. 61 Prozent identifizieren Anforderungen an die IT-Sicherheit als Problem und für 58 Prozent ist das Thema zu komplex. Rund die Hälfte (51 Prozent) sieht in fehlenden Fachkräften ein Hindernis, 4 von 10 Unternehmen (40 Prozent) bemängeln die Störanfälligkeit der Systeme. 29 Prozent fehlt der Austausch mit Unternehmen, die vor ähnlichen Herausforderungen stehen. Nur eine geringe Rolle spielen demgegenüber ein Mangel an externer Beratung (12 Prozent), fehlendes Wissen über Best-Practice-Lösungen (12 Prozent) oder eine zu geringe Verfügbarkeit von marktfähigen Lösungen (12 Prozent). Gerade einmal 6 Prozent beklagen eine zu geringe Akzeptanz in der Belegschaft. Raab: „Jedes dritte Unternehmen (32 Prozent) hat nach Angaben seines Managements schlicht keine Zeit, um sich mit der Digitalisierung zu befassen. In Zukunft ist das industrielle Geschäft zu annähernd 100 Prozent digital. Digitalisierung gehört ganz oben auf die To-Do-Liste jedes Managers und jeder Managerin.“

Industrie wünscht sich bessere Regulierung, mehr Förderung und umfassende Bildungsangebote

Auf dem digitalen Wunschzettel der Unternehmen stehen steuerliche Maßnahmen ganz oben. 84 Prozent fordern steuerliche Impulse, um Investitionen in die Industrie 4.0 anzuschieben. Ähnliche viele - 82 Prozent – wünschen sich mehr Rechtssicherheit beim Datenaustausch mit anderen Unternehmen. 44 Prozent plädieren für die Etablierung von Standards für Industrie-4.0-Anwendungen. Etwa 6 von 10 Unternehmen wollen einen schnelleren Bewilligungsprozess von Förderanträgen (61 Prozent) und mehr als die Hälfte (52 Prozent) plädiert für den Ausbau von FuE-Förderprogrammen für Hochschulen und Forschungseinrichtungen. Im Bildungsbereich wünschen sich 59 Prozent Weiterbildungsangebote und die Integration von Industrie-4.0-Themen in Ausbildung und Studium. 55 Prozent möchten Programme zur Aus- und Weiterbildung von Fachkräften rund um Industrie 4.0 und etwa genauso viele (54 Prozent) mehr Informations- und Beratungsangebote für Unternehmen. „Digitalisierung ist der Schlüssel für Wettbewerbsfähigkeit und Nachhaltigkeit der deutschen Industrie“, so Raab.

Bitkom veröffentlicht Digitalisierungsradar als Kompass in der Industrie 4.0

Durchblick im Dschungel der Industrie 4.0 will der Bitkom mit einem neuen „Industrie-4.0-Digitalisierungsradar“ schaffen. Darin werden relevante Technologien und Einsatzfelder aufgezeigt. Als Kompass und Ratgeber soll er zeigen, welche Anwendungen für Industrie 4.0 wichtig sind und welches Potential sie bergen. Der Digitalisierungsradar wird fortlaufend erweitert und aktualisiert. Er richtet sich insbesondere an mittelständische Unternehmen im produzierenden Gewerbe – und alle, die sich mit der Industrie 4.0 beschäftigen.