Künstliches Herzbeutel-Gewebe aus dem 3D-Drucker

Neuartige Polymere sollen es künftig ermöglichen, künstlichen elastischen Gewebeersatz für Perikard, Herzklappen oder Blutgefäße individuell anzufertigen. In dem Projekt PolyKARD werden biomimetische Polymere entwickelt, die mechanische Eigenschaften des Herzbeutel-Gewebes nachahmen können. Mittels 3D-Druck und Elektrospinning sollen daraus maßgeschneiderte Implantate hergestellt werden. Zusätzlich soll erstmalig ein 3D-Drucker entwickelt werden, der Medizinprodukte der Klasse III herstellen kann.

Die PolyKARD-Partner - AdjuCor GmbH, das Fraunhofer-Institut für Angewandte Polymerforschung IAP, das NMI Naturwissenschaftliches und Medizinisches Institut, die Young Optics Europe GmbH und die pro3dure medical GmbH - wollen die Herstellung der Implantate bis zu ersten klinischen Studien, voraussichtlich in 2022, vorantreiben.

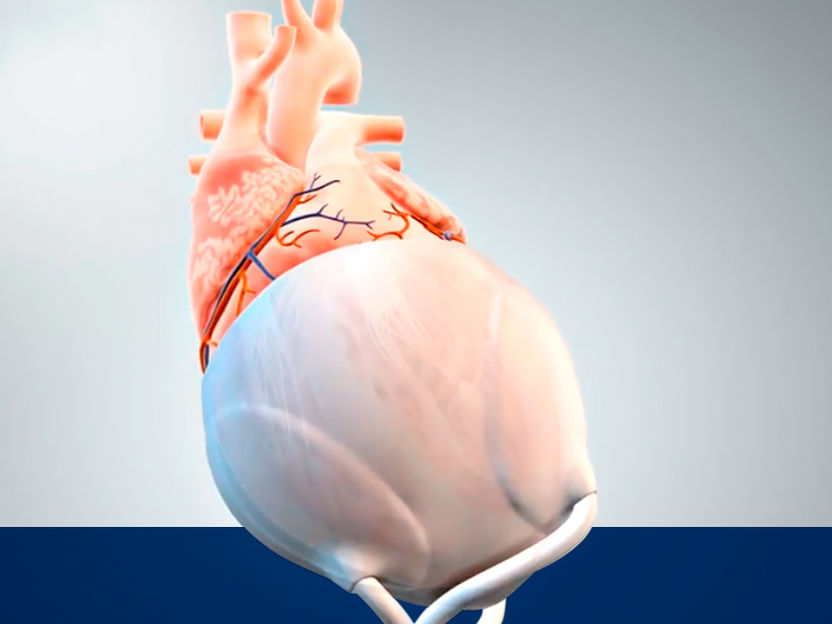

Als erste Anwendung des Perikard-Ersatzmaterials soll eine neuartige Oberfläche für ein extravaskuläres Herzunterstützungssystem mittels 3D-Druck hergestellt werden.

© AdjuCor GmbH

Herzleiden gehören zu einer der häufigsten Todesursachen. Weltweit leiden rund 23 Millionen Menschen an Herzschwäche - Tendenz steigend. Dem gegenüber stagniert die Zahl der Herztransplantationen bei ca. 3000 Transplantationen pro Jahr weltweit. Künstlich hergestellte Implantate könnten vielen Betroffenen helfen, die auf ein Spenderorgan warten. Der 3D-Druck von passgenauen Implantaten ist in der Medizin nicht mehr wegzudenken, etwa in der Orthopädie oder der Zahnchirurgie. Bei Implantaten, die elastisches Gewebe ersetzen sollen, ist der Forschungsbedarf jedoch deutlich größer, denn die Anforderungen an die Materialien sind hoch: sie müssen ihre mechanischen Eigenschaften über viele Jahre hinweg erhalten, hundertprozentig beständig und biokompatibel sein und dürfen keine Abstoßungsreaktionen des Immunsystems hervorrufen. Letzteres ist vor allem bei Materialien wichtig, die permanent mit dem Körper in Kontakt sind.

Neue Polymere für moderne Drucktechnologien und individuelle Medizintechnik

Im Rahmen des Projektes PolyKARD werden biomimetische Polymere entwickelt, die die biologischen und mechanischen Materialeigenschaften des Herzbeutels, auch Perikard genannt, nachahmen sollen. Das Perikard ist eine kollagenhaltige und mechanisch enorm stabile Struktur, die das Herz umgibt. Klinisch wird das Perikard von Rindern oder Schweinen bereits als Ersatz für menschliche Herzklappen oder zur Rekonstruktion von Blutgefäßen verwendet. Doch die Aufarbeitung des tierischen Gewebes ist teuer und gewährleistet mechanisch keine Langzeitstabilität. Problematisch sind zudem die unzuverlässige Qualität aufgrund der großen Variabilität zwischen den Spendertieren sowie ethische und religiöse Aspekte.

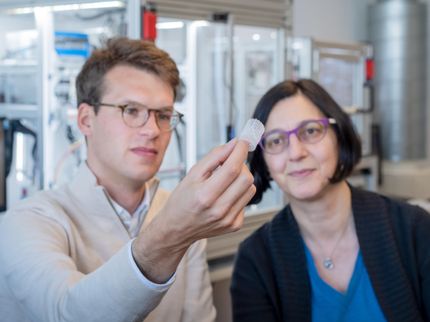

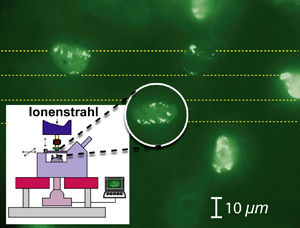

»In dem Projekt entwickeln wir biomimetische Perikard-Ersatzmaterialien, die beispielsweise für künstliche Herzbeutel, Herzklappen, Blutgefäße, Stents, Sehnen oder Septumverschlüsse eingesetzt werden können. Das Besondere daran ist, dass die Implantate aus Photopolymeren bestehen und individuell im 3D-Drucker oder mittels Elektrospinning hergestellt werden können. Die Monomere werden dafür als Tinten, bzw. Harze entwickelt. Sie polymerisieren erst, wenn sie mit UV-Licht bestrahlt werden«, erklärt Dr. Wolfdietrich Meyer, der das Projekt am Fraunhofer IAP in Potsdam leitet. Das Forscherteam am Fraunhofer IAP synthetisiert dafür ein photovernetzbares Material, das aus unterschiedlichen Polyurethansegmenten sowie Kollagenanteilen besteht.

Elastisch, biokompatibel und beständig

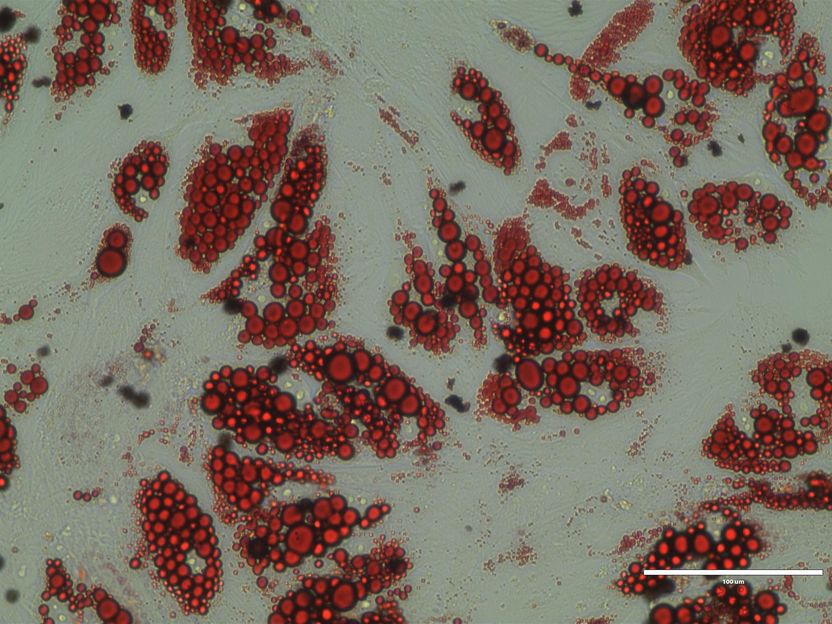

Die neu synthetisierten Polymere werden am NMI in Reutlingen nach DIN EN ISO 10993-5 auf in vitro-Zytotoxizität untersucht. Bei der Verarbeitung der Polymere kommen einerseits verschiedene, 3D-Druck-Fertigungsverfahren zum Einsatz, andererseits wird das sogenannte Elektrospinning eingesetzt. Am NMI entstehen mit Hilfe dieses Spinnverfahrens poröse Strukturen, die mit dem körpereigenen Gewebe des Patienten verwachsen können. Die hergestellten Trägersubstrate werden hinsichtlich ihrer mechanischen und biologischen Eigenschaften charakterisiert. Ein besonderer Fokus wird hierbei auf die Nachbildung der mechanischen Eigenschaften des Perikards sowie auf das Anwachsverhalten von Zellen gelegt.

Als erste Anwendung des biomimetischen Polymers soll eine neuartige Oberfläche für ein extravaskuläres Herzunterstützungssystem gedruckt werden. Das System der Münchner AdjuCor GmbH basiert auf einem patientenspezifischen, mechanischen Implantat, welches vollständig außerhalb des Blutstroms (extravaskulär) in der Perikardhöhle um die epikardiale Oberfläche beider Herzkammern positioniert wird. »Ein biomimetisches Perikard-Ersatzmaterial würde nur geringe Immunreaktionen verursachen und würde somit zu einer schonenden Heilungsphase führen. Hierdurch können Intensiv- und Krankenhausaufenthalte weiter verkürzt werden«, erklärt Herzchirurg und CEO von AdjuCor Prof. Stephen Wildhirt.

Auf dem Weg zur Marktreife

Um künftig auf dem Markt für klinische Anwendungen zugelassen zu werden, müssen sowohl die neuen Photopolymere als auch die Verarbeitungsverfahren umfangreiche Auflagen erfüllen. Für die großtechnische Herstellung der Photopolymere müssen die GMP-Richtlinien (englisch Good Manufacturing Practice, kurz GMP) eingehalten werden. Sie sichern die Qualität der Produktionsabläufe und -umgebung. Die Firma pro3dure medical GmbH Iserlohn wird den Upscaling-Prozess der Photopolymere sowie die Harzsynthese unter Berücksichtigung dieser GMP etablieren.

Die Young Optics Europe GmbH in Jena verarbeitet mit den von ihnen entwickelten 3D-Druckern bisher biokompatible Photopolymere für Produkte der Medizinklassen I – IIa. Im Rahmen des Projekts PolyKARD soll erstmals ein 3D-Drucksystem zur Herstellung von Medizinprodukten der Klasse III etabliert werden, welches zudem eine vollständige Rückverfolgbarkeit der für die Herstellung eingesetzten Rohmaterialien ermöglicht.

Mit ganzheitlicher Chemie zu neuen Materialien

Das dreijährige Projekt PolyKARD startete im April 2019 und wird vom VDI Verein Deutscher Ingenieure e.V. als Projektträger, im Auftrag des BMBF im Rahmen der Fördermaßnahme »Materialinnovationen für gesundes Leben: ProMatLeben – Polymere« unterstützt (FKZ: 13XP5087D). Am 4. Februar 2020 treffen sich die Partner erneut, um erste Meilensteine vorzustellen. »Wir konnten bereits erste elastische Photourethanharze aus nicht toxischen Ausgangsmaterialien erfolgreich synthetisieren und drucken«, erklärt Wolfdietrich Meyer.

»In Zukunft möchten wir das medizinische Konzept der Ganzheitlichkeit noch stärker bei unserer Chemie verwirklichen. Wir wollen mehr Materialien auf Basis nachwachsender Rohstoffe für den 3D-Druck und das Elektrospinning entwickeln, die biokompatibel sind und sich in höchster Präzision verarbeiten lassen. Auch den Lebenszyklus des Bauteils und gegebenenfalls eine umweltverträgliche Entsorgung behalten wir dabei im Blick«, so Meyer.