Industrielle Ausgangsstoffe biologisch produzieren

Neues biokatalytisches Material für die „grüne“ Produktion werthaltiger Chemikalien entwickelt

Die Industrie verbraucht große Mengen Erdöl, um daraus Ausgangsstoffe für Medikamente, Kosmetik, Kunststoffe oder Lebensmittel herzustellen. Diese Prozesse kosten jedoch viel Energie und erzeugen Abfall. Nachhaltiger sind biologische Verfahren mit Enzymen. Die Eiweißmoleküle können unterschiedlichste chemische Reaktionen katalysieren, ohne Hilfsstoffe oder Lösungsmittel zu verbrauchen. Jedoch sind sie teuer und daher bislang ökonomisch unattraktiv. Forscher des Karlsruher Instituts für Technologie (KIT) haben nun ein neues Biomaterial entwickelt, das den Einsatz der Enzyme stark vereinfacht.

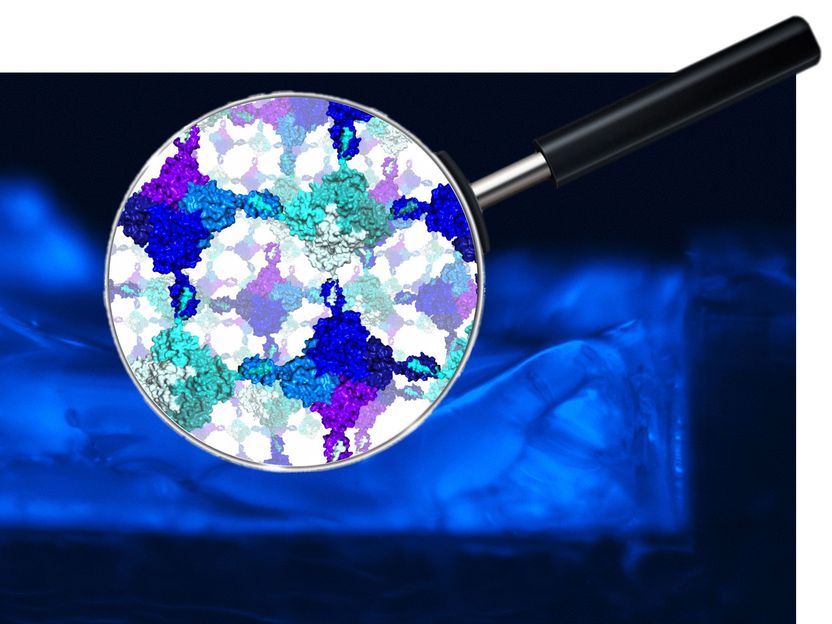

Biokatalysator: Zwei verschiedene Eiweißstoffe fügen sich, einem Zweikomponentenkleber vergleichbar, von selbst zu einem Hydrogel zusammen.

Theo Peschke, KIT

Katalysatoren sorgen dafür, dass Ausgangsstoffe schnell und energiesparend miteinander reagieren und dabei das gewünschte Endprodukt entsteht. In der chemischen Industrie sind sie daher von enormer Bedeutung: In rund 90 Prozent aller chemischen Prozesse werden Katalysatoren eingesetzt. Das von den Wissenschaftlern des KIT entwickelte Biomaterial soll hier eine umweltfreundliche und energiesparende Alternative bieten. „Langfristig erhoffen wir uns, dass solche biokatalytischen Materialien in automatisierten Verfahren eingesetzt werden, um ohne aufwendige Synthese- und Reinigungsschritte und mit möglichst wenig Abfallstoffen wertvolle Ausgangsverbindungen zu produzieren“, so Professor Christof Niemeyer vom Institut für Biologische Grenzflächen.

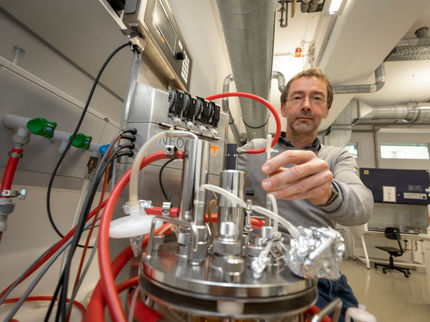

Um dies zu erreichen, haben die Wissenschaftler natürliche Enzyme so verändert, dass sie sich von selbst zu einem stabilen Biokatalysator zusammenfügen. Ähnlich wie ein Zweikomponentenkleber bilden die Enzyme, wenn man sie zusammengibt, ein gelartiges Material. Es wird auf Kunststoffchips mit rillenförmigen Vertiefungen aufgebracht. Beim Trocknen wird es konzentriert, wobei das Hydrogel entsteht. Der Chip wird dann mit einer Kunststofffolie abgedeckt. Durch die Rillen können nun Ausgangsstoffe gepumpt werden, die von den Biokatalysatoren zu den gewünschten Endprodukten umgesetzt werden. Das Biokatalysatorgel selbst bleibt zurück. Für die Reaktion werden keine Lösungsmittel benötigt, auch hohe Temperaturen oder Drücke sind nicht erforderlich, was den Prozess sehr umweltfreundlich und nachhaltig macht.

Da auf kleinstem Raum sehr viel Reaktionsfläche vorhanden ist, sind die Umsatzraten in solchen miniaturisierten Flussreaktoren, also stark verkleinerten Reaktionsgefäßen, hoch. Ihr Einsatz in biokatalytischen Prozessen steckt jedoch noch in den Kinderschuhen, da sich Enzyme bisher nur mithilfe von Stützmaterialien im Reaktor fixieren ließen. Diese verbrauchen wertvollen Reaktorraum, der dann nicht mehr für den Biokatalysator zur Verfügung steht. Das neue Material haftet dagegen am Träger, sodass der Reaktor maximal mit aktivem Biokatalysator befüllt werden kann. Darüber hinaus lässt es sich vollständig recyceln, ist biologisch abbaubar, sehr stabil und erzielt außerordentlich hohe Ausbeuten bei Reaktionen, für die teure Hilfsstoffe benötigt werden.

Biokatalytische Materialien haben außerdem gegenüber chemischen einen erheblichen Vorteil, wenn in einem Prozess sogenannte Enantiomere entstehen können – also Verbindungen, die sich wie Bild und Spiegelbild gleichen. In der Regel wird davon nur eine Verbindung benötigt, die zweite kann sogar unerwünschte Wirkungen haben. Mithilfe von Biokatalysatoren lässt sich gezielt eine der beiden Varianten herstellen, während bei chemischen Verfahren häufig teure Zusatzstoffe benötigt werden oder die unerwünschte Verbindung aufwendig abgetrennt werden muss.