Die Trennung von Molekülen erfordert viel Energie: Neue, hitzebeständige Membran könnte das ändern

Technologie könnte Kosten für die Herstellung von Arzneimitteln, Agrochemikalien und anderen Produkten senken: Forscher plant Firmengründung

Die Industrie verlässt sich seit langem auf energieintensive Verfahren wie Destillation und Kristallisation, um Moleküle zu trennen, die letztlich als Inhaltsstoffe in Medikamenten, Chemikalien und anderen Produkten dienen.

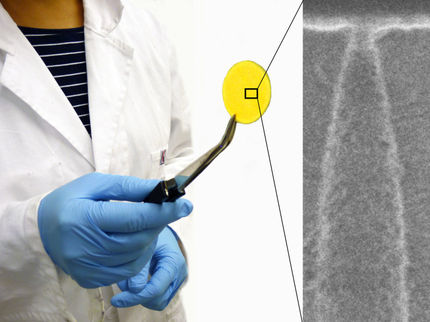

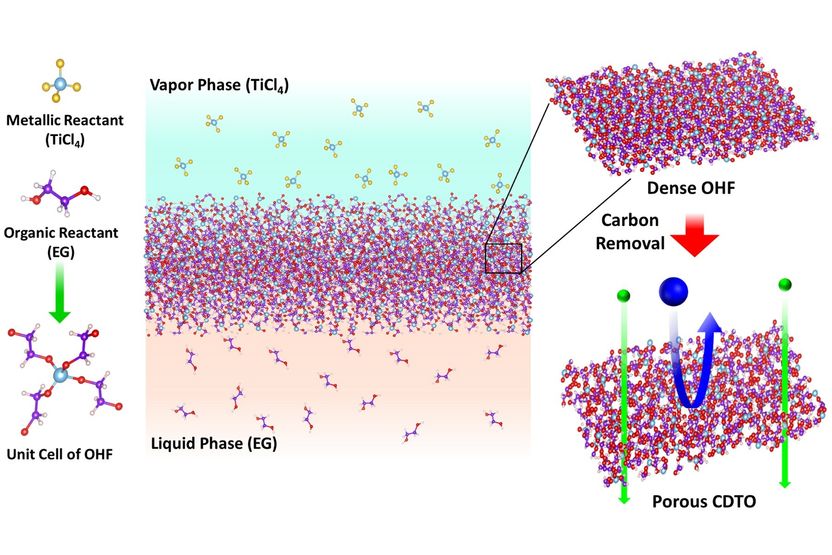

Die Bilder zeigen, wie sich die Membran bildet. Die drei vertikalen Bilder auf der linken Seite zeigen die Verbindungen zwischen Titantetrachlorid (metallischer Reaktant) und Ethylenglykol (organischer Reaktant). Das mittlere Bild zeigt, wie sich die beiden Materialien verbinden. Die Bilder auf der rechten Seite zeigen die Membran ohne Poren (dichtes OHF) und die Membran, nachdem der Kohlenstoff entfernt wurde, um Poren zu erzeugen (poröse CDTO).

University at Buffalo

In den letzten Jahrzehnten hat man versucht, diese Verfahren durch Membranen zu ersetzen, die eine kostengünstigere und umweltfreundlichere Alternative darstellen könnten. Leider werden die meisten Membranen aus Polymeren hergestellt, die sich während der Nutzung zersetzen, was sie unpraktisch macht.

Um dieses Problem zu lösen, hat ein Forschungsteam unter Leitung der University at Buffalo eine neue, robustere Membran entwickelt, die den rauen Umgebungsbedingungen - hohe Temperaturen, hoher Druck und komplexe chemische Lösungsmittel - bei industriellen Trennverfahren standhält.

Die aus einem anorganischen Material namens kohlenstoffdotiertes Metalloxid hergestellte Membran wird in einer Studie beschrieben, die am 7. September in Science veröffentlicht wurde.

"Die Prozesse zur Trennung von Molekülen - sei es bei der Wasserentsalzung, der Herstellung von Medikamenten oder Düngemitteln - verbrauchen eine unglaubliche Menge an Energie", sagt der korrespondierende Autor der Studie, Miao Yu, PhD, SUNY Empire Innovation Professor im Department of Chemical and Biological Engineering in der University at Buffalo School of Engineering and Applied Sciences.

"Wir haben eine Technik entwickelt, mit der sich auf einfache Weise defektfreie, starke Membranen mit starren Nanoporen herstellen lassen, die präzise gesteuert werden können, um Moleküle unterschiedlicher Größe hindurchzulassen", fügt Yu hinzu, der auch Mitglied der Fakultät des UB RENEW Institute ist.

Die Erstautoren der Studie sind Bratin Sengupta, ein Doktorand in Yus Labor, und Qiaobei Dong, PhD, der bei Yu studiert hat und jetzt bei GTI Energy arbeitet.

Inspiriert von Halbleitern

Für die Herstellung der Membran ließ sich das Forschungsteam von zwei gängigen, aber nicht verwandten Herstellungsverfahren inspirieren.

Bei der ersten handelt es sich um die Molekularschichtabscheidung, bei der dünne Materialschichten übereinander geschichtet werden und die am häufigsten in der Halbleiterproduktion eingesetzt wird. Bei der zweiten Technik handelt es sich um die Grenzflächenpolymerisation, eine Methode zur Kombination von Chemikalien, die häufig zur Herstellung von Brennstoffzellen, chemischen Sensoren und anderen elektronischen Geräten verwendet wird.

"Diese Methoden sind nicht neu", sagt Sengupta, "aber die Art und Weise, wie wir sie anwenden, ist neu, und das ist der Schlüssel zur Schaffung unserer neuen nanoporösen Membranen."

In Experimenten haben die Forscher zwei kostengünstige Reaktanten - flüssiges Ethylenglykol und gasförmiges Titantetrachlorid - auf einem Träger auf Aluminiumbasis zusammengebracht. Innerhalb von Minuten entstand durch die Reaktion ein dünner Film.

Um die Nanoporen zu erzeugen, wurde der Film erhitzt. Die Hitze verbrennt den Kohlenstoff, wodurch winzige, mikroskopisch kleine Löcher entstehen, durch die Moleküle hindurchtreten können. Die Größe der Nanoporen kann zwischen 0,6 und 1,2 Nanometern im Durchmesser liegen - je nach der Umgebung des Kalzinierungsgases sowie der Menge und Dauer der Hitzeeinwirkung.

Die Methode ermöglicht es den Forschern, ein lästiges Problem bei der Herstellung von Membranen auf Polymerbasis zu vermeiden: kleine Löcher, die sich zu größeren zusammenschließen, wodurch sie poröser werden als beabsichtigt.

Potenzielle Verringerung des Kohlenstoff-Fußabdrucks

Die neue Membran kann Temperaturen von bis zu 140 Grad Celsius und einem Druck von bis zu 30 Atmosphären standhalten, wenn sie organischen Lösungsmitteln ausgesetzt wird. Diese Eigenschaften sind entscheidend, da sie es der Membran ermöglichen, Moleküle bei hohen Temperaturen zu trennen (damit die meisten Polymermembranen funktionieren, muss die Temperatur der Lösungsmittel gesenkt werden, was aus energetischer Sicht kostspielig ist).

"Unter diesem Gesichtspunkt hat unsere Membran das Potenzial, den Kohlenstoff-Fußabdruck vieler industrieller Prozesse zu reduzieren", sagt Yu.

Um die Wirksamkeit der Membran zu demonstrieren, zeigte das Team, dass sie Boscalid, ein Fungizid zum Schutz von Nutzpflanzen, von seinem Katalysator und dem Ausgangsreagenz trennen kann. Der gesamte Prozess fand bei 194 F statt.

Das Team plant weitere Experimente, um zu beweisen, dass die Membran für kommerzielle Produkte eingesetzt werden kann. Außerdem plant Yu die Gründung eines Unternehmens, um die kommerzielle Verwertbarkeit der Technologie zu fördern.

Hinweis: Dieser Artikel wurde mit einem Computersystem ohne menschlichen Eingriff übersetzt. LUMITOS bietet diese automatischen Übersetzungen an, um eine größere Bandbreite an aktuellen Nachrichten zu präsentieren. Da dieser Artikel mit automatischer Übersetzung übersetzt wurde, ist es möglich, dass er Fehler im Vokabular, in der Syntax oder in der Grammatik enthält. Den ursprünglichen Artikel in Englisch finden Sie hier.

Originalveröffentlichung

Diese Produkte könnten Sie interessieren

Da tut sich was in der Life-Science-Branche …

So sieht echter Pioniergeist aus: Jede Menge innovative Start-ups bringen frische Ideen, Herzblut und Unternehmergeist auf, um die Welt von morgen zum Positiven zu verändern. Tauchen Sie ein in die Welt dieser Jungunternehmen und nutzen Sie die Möglichkeit zur Kontaktaufnahme mit den Gründern.