Sicherer Tresor für die Kronjuwelen

Über 100.000 biologische Proben auf engstem Raum aufbewahrt - dank Polyurethan

Leverkusen - Bei der Suche nach den Pharma-Blockbustern von morgen lassen sich die Chemiker heute von hochentwickelten Syntheserobotern unterstützen, die innerhalb kurzer Zeit eine beinahe unüberschaubare Zahl von Verbindungen herstellen können. Das wirft natürlich die Frage nach der angemessenen Lagerung dieser sogenannten Substanz-"Bibliotheken" auf. Denn für das effektive Screening müssen sowohl die einzelnen Wirkstoffe als auch andere biologische Proben, die in ähnlichen Mengen anfallen - zum Beispiel DNA-Spuren und Oligonucleotide - sicher aufgehoben, rasch lokalisiert und für Tests schnell zur Verfügung gestellt werden können. Der britische Hersteller TTP Labtech Ltd., Melbourn, bietet hier eine bemerkenswert effektive Lösung an, die auf einer Stellfläche von knapp zwei Quadratmetern einen ganzen klimatisierten Lagerraum ersetzt. Dreh- und Angelpunkt des auf den Namen comPOUND getauften Systems sind 26 leichte und komplex aufgebaute Scheiben aus dem Polyurethan Baydur® 61 FR der Bayer MaterialScience AG, in denen jeweils etwa 4.000 Einzelproben Platz finden.

Das Konzept hinter dem neuen "Tresor" für die Kronjuwelen pharmazeutischer und biochemisch arbeitender Laboratorien ist einfach: Jede einzelne der rund 100.000 Proben in dem Speicherbehälter von den Ausmaßen einer kleinen Besenkammer kann mittels Pressluftstrahl aus ihrer Lagerposition in einen Ausgabeschacht bewegt werden. Diese Methode ist schnell - im Schnitt dauert es nur fünf Sekunden, bis die rund 1,4 Kubikmillimeter fassenden Reagenzgläschen aus ihrer Parkposition im Ausgabefach angekommen sind - und zudem Platz sparend, denn der Pressluftstrahl ersetzt den bislang meist üblichen Roboterarm, der in der Regel viel Platz einnimmt.

Um die über 100.000 Proben auf einem derart engen Raum verwalten zu können, bedarf es jedoch nicht nur eines intelligenten Logistik-Konzepts, sondern auch eines Werkstoffs, mit dem sich die Idee konsequent umsetzen lässt. Denn um eine schnelle Handhabung der Mikro-Reagenzgläser gewährleisten zu können, müssen sie in Modulen aufbewahrt werden, die sich schnell bewegen lassen und zudem eine außerordentlich hohe Zahl an Kavitäten aufweisen. Schon diese beiden Anforderungen schränken die Zahl der in Frage kommenden Materialien erheblich ein. Denn der ideale Werkstoff muss zum einen leicht sein und zum anderen komplexe Geometrien annehmen können. Metalle kommen aus Gewichtsgründen nicht in Frage; thermoplastische Werkstoffe sind nicht geeignet, weil die Geometrie des Formteils mit Tausenden von Löchern für den klassischen Spritzgießprozess zu komplex ist.

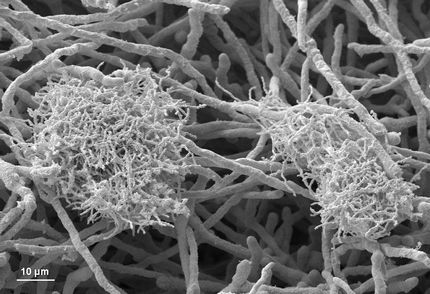

Die Lösung dieses Problems fanden die Labor-Experten aus Melbourn im Werkstoff Baydur® 61 FR von Bayer MaterialScience. Mit diesem PUR-Integralschaum mit seinem zelligen Kern und einer glatten, leicht zu reinigenden Oberfläche wiegen die 26 Disks des ComPOUND-"Tresors" bei einem Durchmesser von 95 Zentimetern und 52 Millimetern Höhe gerade einmal 15 Kilogramm. Die 4000 Kavitäten dieser Speicher-Räder lassen sich - wie auch die Naben aus Aluminium - beim Hersteller der PUR-Formteile, der Rim Plastics Technology Ltd, Basildon, UK, in einem Schuss, ohne aufwendige Nachbearbeitung einformen; die Zykluszeit pro Scheibe liegt bei lediglich zehn Minuten.

Die hervorragende Fließfähigkeit des noch nicht ausreagierten Werkstoffgemischs ermöglicht die Herstellung jeder Formgebung. Die bei Raumtemperatur flüssigen PUR-Komponenten werden ins geschlossene Werkzeug eingespritzt und härten erst dort innerhalb kurzer Zeit zum fertigen Schaumstoff aus. Dies bedingt auch die besondere Wirtschaftlichkeit der Polyurethan-Verarbeitung: Denn durch die geringen Forminnendrücke lassen sich PUR-Formteile auch in Werkzeugen aus Aluminium produzieren. Je komplexer die Form des herzustellenden Formteils, desto wirtschaftlicher ist der Einsatz von Polyurethan.

Im vorliegenden Fall kam noch ein weiterer Vorteil hinzu: Neben der chemischen Widerstandsfähigkeit von Baydur® 61 FR hat dieses System auch eine gute Dimensionsstabilität bei wechselnden Einsatztemperaturen - schließlich soll der Compound-Probenspeicher von TTP Labtech sowohl bei Raumtemperatur als auch bei zweistelligen Minusgraden mit derselben Genauigkeit und Zuverlässigkeit betrieben werden können.