Garn aus Schlachtabfall

ETH-Forscher haben aus herkömmlicher Gelatine ein Garn entwickelt, das ähnlich gute Eigenschaften hat wie Merinowollfasern. Nun arbeiten sie daran, dieses Garn noch wasserfester zu machen.

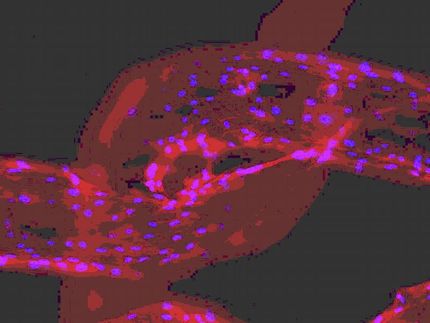

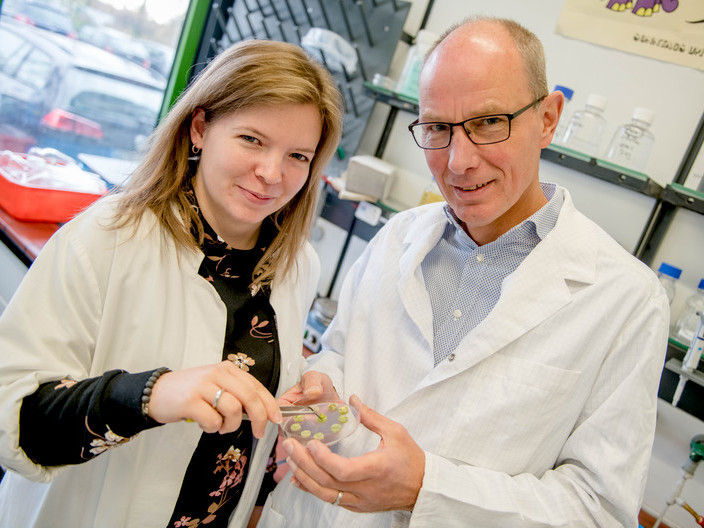

Zu Garn versponnen und auf Kartonspulen aufgewickelt erinnert kaum mehr etwas an die Gelatine, aus der die Wolle besteht.

Philipp Stössel / ETH Zürich

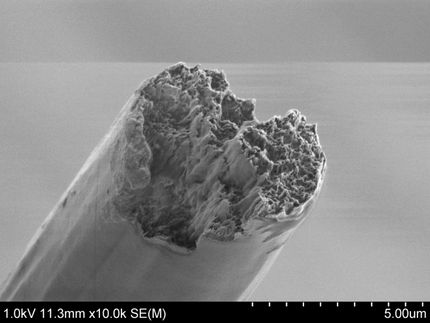

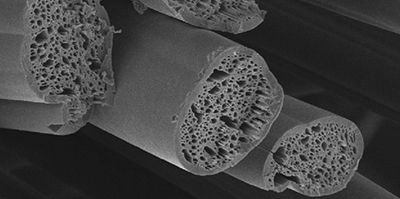

Die Gelatinefasern weisen zahlreiche Poren auf, weshalb sie isolierend wirken.

Philipp Stössel / ETH Zürich

Rund 70 Millionen Tonnen Fasern werden heute jährlich rund um den Globus gehandelt. Fast zwei Drittel davon entfallen auf Kunstfasern auf Erdölbasis. Die häufigsten verwendeten Naturfasern sind Wolle und Baumwolle, doch haben sie gegenüber synthetischen Fasern an Boden verloren.

Ein umweltgerechtes Nischenprodukt sind Fasern aus Biopolymeren pflanzlichen oder tierischen Ursprungs. Schon Ende des 19. Jahrhunderts gab es Versuche, Proteine zu Textilien zu veredeln. So wurde 1894 bereits ein Patent für Textilien aus Gelatine eingereicht. Doch nach dem Zweiten Weltkrieg verdrängten die aufkommenden Kunstfasern die biologischen Proteinfasern rasch und gründlich vom Markt.

In den vergangenen Jahren ist jedoch der Ruf nach natürlichen Fasern aus umweltfreundlicher Produktion und erneuerbaren Ressourcen lauter geworden. Gerade die Wollfaser feierte in funktionalen Sportkleidern aus Merinowolle eine Wiederauferstehung. Und in Deutschland hat eine Jungunternehmerin vor ein paar Jahren damit begonnen, aus dem Milchprotein Kasein hochwertige Textilien zu produzieren.

Neuer Verwendungszweck für Abfallprodukt

Nun präsentiert Philipp Stössel, Doktorand in der Gruppe für funktionelle Materialien (FML) von ETH-Professor Wendelin Stark, in Zusammenarbeit mit dem Advanced Fibers Laboratory der Empa St. Gallen ein neues Verfahren, mit dem aus Gelatine hochwertige Fasern gewonnen werden können. Die Fasern konnte er zu einem Garn verspinnen, aus dem sich Textilien herstellen lassen.

Gelatine besteht im Wesentlichen aus Kollagen, das ein Hauptbestandteil von Haut, Knochen oder Sehnen ist und in Schlachthäusern in grossen Mengen als Abfall anfällt. Daraus lässt sich einfach Gelatine herstellen. Für Stark und Stössel war es deshalb naheliegend, dieses Biomaterial für ihre Versuche zu verwenden.

Zufall verhalf zu einer Lösung

Beim Experimentieren bemerkte Stössel, dass sich das Protein bei der Zugabe eines organischen Lösungsmittels (Isopropanol) zu einer erhitzten, wässrigen Gelatinelösung am Boden des Gefässes absetzte. Die formlose Masse sog er mit einer Pipette auf und konnte ohne Kraftaufwand einen dehnbaren, endlosen Faden aus ihr herausdrücken. Dies war der Startpunkt für seine ungewöhnliche Forschungsarbeit.

Im Lauf seiner Dissertation entwickelte und verfeinerte der Wissenschaftler schliesslich das Verfahren, das soeben in einer Publikation in der Fachzeitschrift «Biomacromolecules» vorgestellt wurde.

Anstelle der Pipette benutzte er mehrere parallel angeordnete Spritzenpumpen. Durch gleichmässigen Druck trieben die Spritzen feine Endlos-Fäden aus, die über zwei teflonbeschichtete Rollen geführt wurden. Die Rollen wurden konstant in einem Ethanolbad benetzt; dadurch konnten die Filamente nicht verkleben und härteten rasch aus, ehe sie auf einem Förderband aufgerollt wurden. Mit der von ihm entwickelten Spinnanlage konnte der 28-jährige 200 Meter Fasern pro Minute herstellen. Rund 1000 Einzelfasern verzwirnte er danach mittels einer Handspindel zu einem Garn. Als Anschauungsobjekt liess der Forscher daraus einen Handschuh stricken.

Garn glänzt seiden

Die einzelnen Filamente sind äusserst fein und haben einen Durchmesser von nur 25 Mikrometer. Ein menschliches Haar ist rund doppelt so dick. Bei seinen ersten Labor-Spinnanlagen lag die Faserdicke bei 100 Mikrometer, erinnert sich Stössel. Das sei für die Garnproduktion zu dick gewesen.

Die Oberfläche der Fasern ist glatt, während natürliche Wollfasern kleine Schüppchen aufweisen. «Die Gelatinefasern haben deshalb einen schönen Glanz», sagt Stössel. Des Weitern ist das Innere der Fasern durchzogen von Hohlräumen, wie Elektronenmikroskop-Bilder der Forschenden aufzeigen. Daher rührt womöglich auch der gute Isolationseffekt des Gelatinegarns, den Stössel beim Vergleich mit einem Handschuh aus Merinowolle messen konnte.

Wasserfeste Fasern

Grundsätzlicher Nachteil der Gelatine aber ist, dass sie wasserlöslich ist. Durch verschiedene chemische Verarbeitungsstufen musste Stössel die Wasserfestigkeit des Garns stark verbessern. So behandelte er den Handschuh zuerst mit einem Epoxid, um die Gelatine-Bestandteile stärker miteinander zu verknüpfen. Weiter behandelte der Forscher das Material mit Formaldehyd, um es noch besser auszuhärten. Um das Garn geschmeidig zu machen, imprägnierte er es zuletzt mit Lanolin, einem natürlichen Wollfett.

In den kommenden Monaten bis zum Ende seiner Doktorarbeit wird Philipp Stössel daran forschen, wie die Gelatinefasern noch wasserfester gemacht werden können. Denn diesbezüglich ist Schafwolle dem Gelatinegarn überlegen. Der Lebensmittelwissenschaftler ist aber überzeugt, dass er dem definitiven Ziel – der Produktion einer Biopolymer-Faser aus einem Abfallprodukt – sehr nahe ist.

Vor zwei Jahren haben die Forscher ihre Erfindung zum Patent angemeldet, die Anmeldung befindet sich derzeit in der internationalen Phase. Nun sei man am Punkt angelangt, wo man die Kapazitätsgrenze im Labor erreicht habe, eine grosstechnische Produktion allerdings nur dann möglich sei, wenn Partner und Geld dafür gefunden würden, so der Doktorand.

Originalveröffentlichung

Stoessel PR, Krebs U, Hufenus R, Halbeisen M, Zeltner M, Grass RN, Stark WJ. Porous, Water-Resistant Multifilament Yarn Spun from Gelatin. Biomacromolecules, 2015, 16 (7), pp 1997–2005.

Stoessel PR, Raso RA, Kaufmann T, Grass RN, Stark WJ. Fibers Mechanically Similar to Sheep Wool Obtained by Wet Spinning of Gelatin and Optional Plasticizers. Macromolecular Materials and Engineering. Volume 300, Issue 2, pages 234–241, February 2015.

Stoessel PR, Grass RN, Sánchez-Ferrer A, Fuhrer R, Schweizer T, Mezzenga R, Stark WJ. Spinning Angora Rabbit Wool-Like Porous Fibers from a Non-Equilibrated Gelatin/Water/2-Propanol Mixture. Advanced Functional Materials. Volume 24, Issue 13, pages 1831–1839, April 2, 2014.